ロストワックス製法の詳しい作業工程を解説するとともに、その鋳造作業をあなた自身がやるべきか、専門の業者に任せるべきか、その答えと理由をお答えします。

この答えを知ることで、今後あなたがロストワックス製法の作業の中でどこに一番力を注ぐべきなのかが分かることでしょう。

スポンサーリンク

彫金の世界で言う鋳造(キャスト)とは?

鋳造とは、ワックス原型と同じ形状の空洞ができた鋳型(いがた)と呼ばれる型に、

溶けたアクセサリー素材となる金属(シルバー925・18金・プラチナ900などの合金)を流し込み、

冷やして固めてアクセサリーを作り出す加工法のことを言います。

ワックスからアクセサリーが出来上がるまでの流れ

ワックス原型制作

あなた自身がやるべき作業

ワックスというロウソクのような素材を、

削り出したり、溶かして盛り付けたりして、

指輪のデザインにしていきます。

出来たワックスの指輪がワックス原型です。

鋳造(キャスト)

専門の業者さんに任せてもよい作業

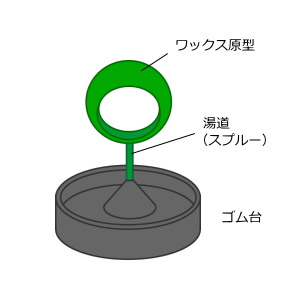

まずは、スプルーと呼ばれる丸棒タイプのワックスを指輪につなげワックスが流れ出る通り道「湯道」を作ります。

(ちなみに指輪とスプルーを繋げた部分を湯口と呼びます。)

この湯道の付いた指輪をゴム台に固定します。

埋没

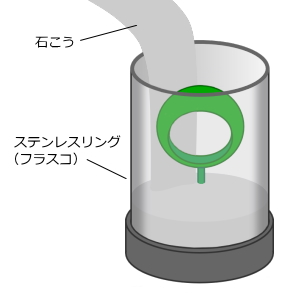

ゴム台に立てた指輪に筒状のステンレスリング(フラスコ)を被せていきます。

その囲われた筒の中へ、ドロドロに溶けた石膏を流し込んでいきます。

脱泡

そして、真空脱泡機を使い、石膏に含まれる気泡を取り除いていきます。

脱ロウ

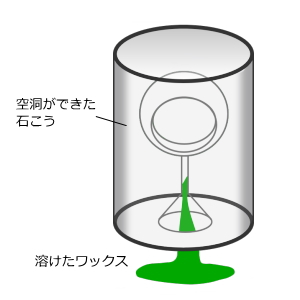

石膏が固まったら、電気炉で加熱してワックスを溶かし出します。

すると、石膏には、指輪の形そのままの空洞が出来上がります。

(ワックスが溶けて無くなる”ロストする”ことからロストワックスと呼び名がつきました。)

焼成

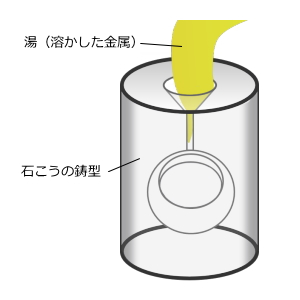

その後に、この石膏を鋳型(いがた)にするために高温で焼いていきます。

ドロドロに溶かした金属(シルバー925、18金、プラチナ900など)を石膏の鋳型の空洞に流し込みます。

指輪の空洞に流した金属が隅々まで行き渡るように、加圧や吸引、または遠心力を加えます。

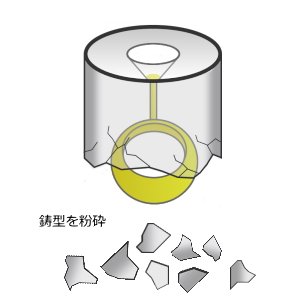

石膏の鋳型をくずして、

流れて固まった金属の指輪を取り出していきます。

湯道を切って、指輪の鋳造は終わりです。

石留め・仕上げ研磨

あなた自身がやるべき作業

デザインや予算によっては、専門の業者さんに任せてもよい作業

鋳造のままでは、指輪の表面はザラザラなので、

まずはバレル研磨をしていきます。そして、その指輪の最終的な仕上り状態になるまで、研磨を繰り返して、

商品としてのクオリティーに仕上げていきます。石留めのあるデザインは留めていきます。

あなたがロストワックス製法の作業の中で、どこに一番力を注ぐべきなのか?

ロストワックス製法は機材を揃えれば、すべてあなた自身でおこなうことができますが、

あなた自身がすべての工程をする必要はないと考えています。

なぜなら1日でできる活動エネルギーには限界があります。

その1日に使えるパワーをどこに集中するべきでしょうか。

このロストワックス製法の一連の作業の中で、

あなたにしか出来ないことってなんですか?

これが考え方のヒントです。

ちょっとこれだけでは難しいようならば、もう少しヒントです。

鋳造(キャスト)の工程では、色々な機材が必要となります。

ロストワックス製法でアクセサリーを作り上げるためには、

鋳造に使用する機材を揃えるためのまとまった初期投資が必要であったり、

機材の設置場所を確保したり、

機材の操作方法を覚えて、うまく鋳造できるようになるまでの試用期間を経て、

はじめてアクセサリーが出来上がります。

何か新しいことを始めるというときほど、パワーが必要です。

自転車や車など、走り始めに一番パワーを使いますよね。

あれと同じです。

鋳造を個人で始めるには、スムーズに動かしていくまでに相当のパワーが必要になるでしょう。

その原動力をあなたは持っていますか?

さて、次に石留めや仕上げ研磨ですが、

スキルを持っているのならば、自分でやってしまうのが、商売的に考えるとコスト削減となります。

しかし、業者に頼んでも利益がでるようであれば、頼んでしまうっていうのも有りです。

その空いた時間をちがう作業に費やせますよね。

さあ、ここまでヒントを言っちゃいましたので、分かりましたよね。

あなた独自のデザインをどんどんと作り出していきましょう。